服務(wù)熱線電話:

13931792655

研磨對(duì)工件質(zhì)量的影響有哪些

研磨對(duì)工件的質(zhì)量影響有哪些

一、提高了零件的加工精度

1、尺寸精度高;研磨采用極細(xì)的磨料作刀具,同時(shí)又伴有化學(xué)反應(yīng)等_復(fù)雜的作用過(guò)程,因此研削作用極微?。▽?duì)零件進(jìn)行以0.1μm,甚至0.01μm微量切削);同時(shí)可以隨時(shí)中斷加工進(jìn)行測(cè)量。長(zhǎng)度尺寸精度可達(dá)0.025μm。

2、形位精度高:由于研削極微,研磨運(yùn)動(dòng)極為復(fù)雜,而且又不受運(yùn)動(dòng)精度的影響,因此可以得到很高的形狀精度。平面度精度可達(dá)0.03μm甚至_;標(biāo)準(zhǔn)球圓度精度可達(dá)0.025μm;圓柱體圓度精度可達(dá)0.1μm;工藝性較差的內(nèi)孔,也能得到0.3μm的精度,甚至_的圓度精度。

研磨對(duì)平面位置精度的提高是_有效的,如平行度、垂直度、傾斜度、對(duì)稱度、端面跳動(dòng)等。對(duì)倆通孔的同軸度也有著良好的作用。如微分螺桿螺距精度可達(dá)0.3微米;多齒分度臺(tái)分度精度可達(dá)0.1″,72面棱體分度精度可達(dá)1″;兩孔同軸度精度可達(dá)0.3微米。

3、無(wú)表面波度:由于研磨運(yùn)動(dòng)沒(méi)有強(qiáng)制性的導(dǎo)引,機(jī)床—工具系統(tǒng)的振動(dòng)對(duì)研磨沒(méi)有影響,因此不存在表面波度。這是研磨表面具有良好質(zhì)量的主要原因之一。

4、表面光潔度高:研磨可以得到光澤奪目的鏡面,這是其它加工方法很難達(dá)到的_可貴的特點(diǎn)。

二、影響了零件表面的性質(zhì)

1、使摩擦系數(shù)及磨損減少:雖然磨削是精加工的主要方法,但是由于磨削在大負(fù)前角下切削,零件表面存在著被磨粒劃破、刮削、剪移等現(xiàn)象,表面的結(jié)晶組織遭受了嚴(yán)重的破壞。這種表層(俗稱軟皮)是不耐磨的。而研磨所用的砂粒微小,速度很低,研削過(guò)程_輕微。同時(shí)無(wú)振動(dòng)痕跡,無(wú)塑性變形引起的顯微裂縫、撕破等現(xiàn)象。由于研磨可以得到高的表面質(zhì)量,使摩擦系數(shù)減小,實(shí)際有效接觸面積增大,耐磨性提高。

2、使配合性質(zhì)改&善、工作精度提高;由于研磨表面具有很高的光潔度、極小的形位誤差、準(zhǔn)確的尺寸精度,因而配合間隙均勻,局部磨損減小,振動(dòng)和噪聲減輕,回轉(zhuǎn)精度提高,使用壽命延長(zhǎng)。同時(shí)提高了配合的密封性。

3、使表面強(qiáng)度得到提高:零件的表面狀況直接影響對(duì)應(yīng)力的敏感性。如磨削的淬火硬鋼表層存在殘余拉應(yīng)力,這種表面容易產(chǎn)生密致的顯微裂紋,或在承受交變負(fù)荷時(shí)發(fā)生裂紋。而研磨表層存在的是殘余壓應(yīng)力,這種應(yīng)力有利于提高零件表面的疲勞強(qiáng)度。

4、使_性增強(qiáng):由于研磨表面光潔度很高,又沒(méi)有顯微裂紋,水分、灰塵等有害物質(zhì)的積聚能力差,因而不易生銹。

5、表面美觀,研磨有時(shí)作為增加零件表面美觀性的一種手段。

6、使其它物理性能得到改&善:研磨可提高零件表面的反光系數(shù);電的物理性能。如激光腔、無(wú)線電零件的拋光。

三、研磨工藝特點(diǎn)

1、設(shè)備簡(jiǎn)單、制造方便:研磨所需的工具簡(jiǎn)單,可以因地制宜取材。研磨機(jī)的精度要求不高,易于采用自制設(shè)備改裝。

2、適應(yīng)性好:研磨不但適宜單件小批生產(chǎn),也適合大批大量生產(chǎn);不但適宜平面加工,也適合復(fù)雜形狀表面的精加工;不但適宜設(shè)備簡(jiǎn)單、工藝水平低的小廠,也適合設(shè)備良好、工藝水平高的大型企業(yè)。而且能加工黑色金屬、有色金屬和非金屬。

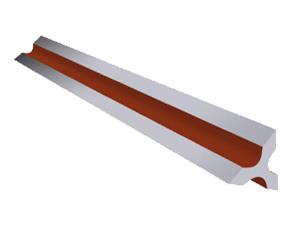

3、其它工藝特點(diǎn):磨料粒度細(xì),研磨速度低,研磨壓力小,加工余量少。研具材料的硬度一般比零件低;研具在研磨過(guò)程中也同時(shí)受到研削與磨損。易于實(shí)現(xiàn)機(jī)械化。壓砂平板 研磨平板

target="_blank">http://m.tdwjianding.com

產(chǎn)品目錄

公司動(dòng)態(tài)

聯(lián)系我們

泊頭市鴻信德精密機(jī)械裝備廠

廠址:河北省泊頭市郝村鎮(zhèn)萬(wàn)寨村

手機(jī):13931792655

13931796255

網(wǎng)址:m.tdwjianding.com

郵箱:[email protected]

廠址:河北省泊頭市郝村鎮(zhèn)萬(wàn)寨村

手機(jī):13931792655

13931796255

網(wǎng)址:m.tdwjianding.com

郵箱:[email protected]

公司名稱:泊頭市鴻信德精密機(jī)械裝備廠 公司地址:河北省泊頭市郝村鎮(zhèn)萬(wàn)寨村 電話:13931792655 傳真:0317-8087658 手機(jī):13931792655 網(wǎng)址:http://m.tdwjianding.com

鴻信德機(jī)械 2011(C)版權(quán)所有 并對(duì)網(wǎng)站所有內(nèi)容保留解釋權(quán) 冀ICP備13003038號(hào)-1

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方 技術(shù)支持:速貝微博

題-1.png)